干混砂漿生產工藝流程及設備

2021-03-31?作者:admin?閱讀量:

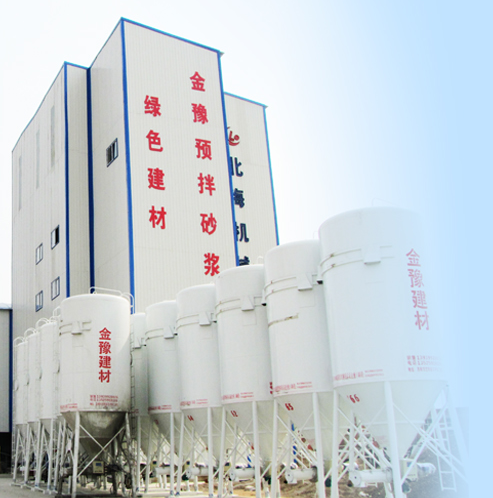

干混砂漿(又稱干粉砂漿)是一種由先進出產設備--微機控制的全自動干混砂漿拌和站(樓)經過砂預處理(包含烘干、篩分)、配料計量、拌和混合、貯存包裝或散裝的工廠化出產的“干混式”預拌商品砂漿。由于在出產過程中嚴厲的稱量配比,而且依據砂漿的不同功能要求加入了相應的化學添加劑,大大提升了砂漿的質量。干混砂漿的運用避開了現場人工配制的質量缺點,保障了建筑施工質量,一起減少了城市廢物及環境污染,提高了文明施工的程度,是一種具有寬廣市場前景的綠色環保型建筑新材料。

干混砂漿指將當初的砂經烘干挑選后加上少量的膠結材料(水泥、石膏)和微量高科技添加劑,按科學配方加工而成的均勻混合物,制品砂漿依據不同用處具有抗收縮、抗龜裂、保溫、防潮等特性。產品可采用包裝或散裝的形式運至工地,按規則份額加水拌和后就可直接運用。其出產工藝流程如下:

1、砂預處理包含采石場、破碎、干燥、(碾磨)、篩分、貯存。若有河砂,則只須干燥、篩分,有條件的當地可直接收購制品砂送入砂儲倉。

2、膠結料,填料以及添加劑送入相應的儲倉。

3、依據配方進行配料計量。

4、各種原材料投入混合機進行拌和混合。

5、制品砂漿送入制品儲倉進行產品包裝或散裝。

6、產品運送至工地。散裝干混砂漿有必要采用散裝筒倉或專用散裝運送車輛運送,以防產生離析現象,影響工程施工質量。

7、干混砂漿投入砂漿拌和機按份額加水混和。

8、運用專用砂漿泵將混和好的砂漿輸送至施工現埸或直接進行現埸噴漿施工。

干混砂漿出產設備是用來集中混合普通砂漿和特種砂漿的聯合設備,又稱干混砂漿出產工廠。干混砂漿出產設備類型較多,按混合方式分:有單混式干混砂漿出產設備和雙混式干混砂漿出產設備兩種型式;按結構方式分:有簡易式干混砂漿出產設備、串行式干混砂漿

出產設備和塔樓式干混砂漿出產設備。產品結構方式靈活多樣,適應性強,可模塊化擴展;操控方式有手動、半主動、全主動;干砂辦法有振動流化床和機械滾筒式;混合主機有無重力雙軸漿葉混合機、臥式螺帶混合機、犁刀式混合機,按混合機工作方式有空隙式和接連式。

干混砂漿出產及施工的首要設備有:砂預處理(枯燥、篩分、運送)系統、各種粉狀物料倉儲系統、配料計量系統、混合攪拌系統、包裝散裝系統、收塵系統、電氣控制系統及物流運送和攪拌噴送施工設備等組成。

1、砂預處理系統

配制干混砂漿首要成分是砂,其比例占用量達70%左右,砂的含水率改變范圍大,而用于干混砂漿的砂的含水率只能操控在0.2%至0.5%之間,且須儲存在密封容器內,否則將嚴重影響制品干混砂漿的儲存時刻,為此對市場采購的原始砂有必要進行砂的含水率測定、干燥、篩分、運送。

1)砂含水率測定

保障制品砂漿中不含水份是保障干混砂漿質量的關鍵,為了準確地控制干砂機滾筒的轉速,有必要測出砂中的含水率。可采用將微波測濕傳感器設備于砂倉壁上的主動微波測濕儀和計算機操控體系閉環操控程序接通,依據測定到的砂含水率對砂的干燥速度實現主動調整。也可采用實驗室測定辦法預先設定烘干速度。